입력 : 2015.01.03 02:27

[中] 獨 암베르크 지멘스공장

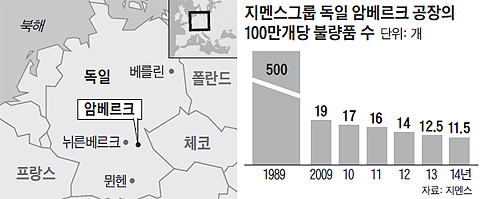

수만개 부품마다 일련번호… 불량률 25년새 4000% 향상

1000개의 센서·스캐너가 실시간으로 잘못 찾아 개선

獨 '인더스트리 4.0' 추진, 바스프·보쉬·바이엘社 등 인공지능·IoT 기술 접목

고객맞춤형 제품 생산까지

독일 남동부에 있는 인구 4만명의 소도시 암베르크(Amberg)에는 '세계 최고의 지능형(知能型) 공장'으로 꼽히는 독일 지멘스 그룹의 생산 공장이 있다. 지난 15일 기자가 축구장 1.5배 규모인 1만㎡(약 3300평)의 공장 안으로 들어가 보니 수십개의 컨베이어 벨트에서 로봇들이 분주하게 '시스템 컨트롤러'라는 전자부품을 만들고 있었다.

'시스템 컨트롤러'는 A4 용지만 한 크기의 기판에 자동차나 기계, 로봇을 움직이는 칩(chip)이 집적화된 '기계의 두뇌'다. 안톤 후버 지멘스 디지털팩토리 사업본부장(사장)은 "BMW, 벤츠, 포스코 등이 이 공장 제품을 사는 주요 고객"이라며 "전 세계 기업인과 학자들이 매주 세 번 이상 공장 견학을 오고 있다"고 말했다.

◇로봇 스스로 제품 생산… 연간 183억개 데이터 분석

암베르크 공장의 특징은 '빅 데이터'를 활용해 대부분의 공정을 자동화했다는 점이다. 컴퓨터가 하루에 분석하는 데이터만 5000만건으로 매년 182억건이 넘는다. 수만개의 부품마다 일련번호가 있어 이상(異常)이 발생하면 어느 지점에서 어떤 부품이 잘못됐는지 즉각 확인할 수 있다.

-

연구소 같은 지멘스 생산 공장… (사진 위)독일 암베르크에 있는 지멘스 공장의 내부 모습. 흰색과 파란색으로 이루어진 기계들이 공장보다는 연구소에 가까운 모습이다. 직원들은 수작업(手作業)으로 제품을 만들지 않고 모니터를 바라보며 공정 상황을 면밀하게 체크하고 있다. (사진 아래)라인이 움직이며 기계들이 물건을 만들어 내고 있는 모습. /지멘스 제공

연구소 같은 지멘스 생산 공장… (사진 위)독일 암베르크에 있는 지멘스 공장의 내부 모습. 흰색과 파란색으로 이루어진 기계들이 공장보다는 연구소에 가까운 모습이다. 직원들은 수작업(手作業)으로 제품을 만들지 않고 모니터를 바라보며 공정 상황을 면밀하게 체크하고 있다. (사진 아래)라인이 움직이며 기계들이 물건을 만들어 내고 있는 모습. /지멘스 제공

예컨대 일련번호 'A5E02274476'을 입력하면 시스템 칩이 중앙 컴퓨터 화면에 떠 언제 이 칩이 컨트롤러 내부 기판에 부착됐는지 여부와, 다른 부품과의 연결 상태 등에 대한 정보를 한눈에 볼 수 있다.

페터 시벨 엔지니어 팀장은 "이런 시스템을 가동해 오류가 나면 어느 부분에서 잘못됐는지 금방 찾아 개선한다"고 말했다. 그 결과 이 공장의 불량률은 0.0012%, 즉 100만개당 불량품이 12개에 불과하다. 1989년 100만개당 불량품이 500개이던 것과 비교하면 4000% 이상 향상됐다.

암베르크 공장은 지멘스 그룹에서 첨단 기기를 제조하는 '디지털 팩토리' 부문 소속이다. 시몬 빌란트 암베르크 공장 매니저는 "우리 공장에서는 다른 공장의 두뇌에 해당하는 핵심 제어 관련 제품을 생산하기 때문에 불량품이 나오면 안 된다"며 "인간의 역량으로는 불량률 0% 달성이 어렵다는 판단에 빅 데이터와 공장 자동화를 결합하는 작업을 벌여왔다"고 말했다.

그룹 차원에서 3만명의 연구 인력 가운데 절반을 소프트웨어 엔지니어로 채용하는 대대적인 노력도 쏟아부었다. 암베르크 공장이 소속된 디지털 팩토리 사업본부는 인근 뉘른베르크에 있는데, 7000여명의 소프트웨어 인력이 사업본부 현장 효율 제고 작업을 떠맡고 있다.

실제로 이 공장 내 모든 기계장치는 통합 운용 소프트웨어와 연결돼 있고, 기계 이상과 불량품 생산을 감지하는 1000개의 센서와 스캐너가 설치돼 있다. 센서와 스캐너는 제조 공정의 각 단계마다 제품의 이상 유무(有無)를 점검한다.

실시간(實時間)으로 납땜 작업이 이뤄지는 온도를 체크하고, 전선(電線)의 규격 등을 센서로 감지해 규격에 맞는지 확인한다. 실제로 중앙 본부에 있는 생산 현황 모니터링시스템 화면을 두드려 보니, 공장 전체의 실시간 정밀 현황은 물론 작업 오류가 발생한 공장 내 위치와 오류 교정 현황이 초(秒) 단위로 나왔다.

시벨 팀장은 "공장 전체 직원은 현장 직원 3500여명과 연구 인력 및 인력 관리 인원 1000여명 등 4500명"이라며 "공장 내 모든 직원으로부터 공장 자동화 관련 아이디어를 수시로 접수받아 채택될 경우 한 건당 3600유로(약 480만원)의 상금을 지급한다"고 말했다.

◇독일, 정부 주도로 '제조업 공정 혁신'

주목되는 것은 독일 정부가 '지멘스의 스마트 공장'을 모델로 삼아 '인더스트리 4.0'을 추진하고 있다는 점이다. 지금까지 공장 자동화가 미리 입력된 프로그램에 의해 사람 대신 기계 설비가 제품을 생산하는 방식이었다면, '인더스트리 4.0'은 각종 데이터를 분석한 빅 데이터와 인공지능 기능, 사물(事物)인터넷, 증강 현실 등 IT 신기술을 공장 자동화에 접목했다는 게 다르다.

이런 혁신적인 제조 공장 개선 노력에 힘입어 독일의 2012년 시간당 노동생산성은 59.2달러로, 한국(30.4)·일본(40.1)과 큰 격차를 보인다. 독일국가과학위원회는 "제조업에 IT 시스템 등을 결합해 '스마트 공장'으로 바꿀 경우 독일 산업 생산성이 30% 향상될 것"이라고 밝혔다.

독일 정부의 선도 아래 독일 기업들은 '인더스트리 4.0'을 속속 도입하고 있다. 화학기업 '바스프'는 카이제르슬라우테른에 '인더스트리 4.0' 시범 공장을 운영 중이다. 이곳에서는 샴푸와 비누를 만들 때 'RFID(무선 자동 정보 인식 장치)'를 부착해 고객마다 원하는 성분으로 구성된 제각각의 제품을 생산한다.

자동차 부품 회사인 '보쉬'는 디젤엔진 핵심 부품인 '연료 인젝터'에 RFID를 부착해 수십만개 사양의 제품을 만들고 있다. 생산 정보를 실시간 단위로 고객사와 공유해 원하는 맞춤형 제품으로 제조하는 것이다. 자동차회사 BMW는 3D 프린팅 기술을 생산 과정에 적용해 자동차 디자인을 조금씩 바꿔 고객이 원하는 대로 만들어주는 생산 시스템 도입 작업을 추진하고 있다.

제약기업인 '바이엘'과 '머크' 등은 약통에 스마트 메모리를 부착해 생산 연도, 선적일 등을 저장하고 내장 센서를 이용해 개봉 후 경과 시간과 투약 시간을 조절하는 환자 맞춤형 제품 개발에 공을 들이고 있다.

조 케저 지멘스 회장은 "R&D를 통한 신기술과 사물인터넷, 빅 데이터 등을 제조업과 결합하는 방식으로 제조업 분야에서 노동생산성을 높이는 노력을 쉬지 않고 하겠다"고 말했다.

[출처] 본 기사는 조선닷컴에서 작성된 기사 입니다